配料称重管理系统

价格:-1 发布时间:2019-7-15

配料管理系统能够实现配方管理、库存管理、条码管理及ERP数据接

口功能,具体功能如下:

1、称重设备配置:采用高精度的1000kg电子称(精度50g),用于称量

碳化钨、复式碳化物;采用600kg电子称(精度10g),称量钴粉、碳化

钽;采用20kg电子称(精度1g),称量炭黑、硬脂酸、钨粉。三台称能

同时接入配料工作终端,系统能根据配方要求,按称重物料的种类和

称重顺序自动切换称重设备,通过现场各称重设备上的声光提示操作

工进行配料,如果没有按照要求进行选择,系统不会允许继续配料。

2、配料工作终端:含智能称重仪表、晶液显示屏、声光警示、音

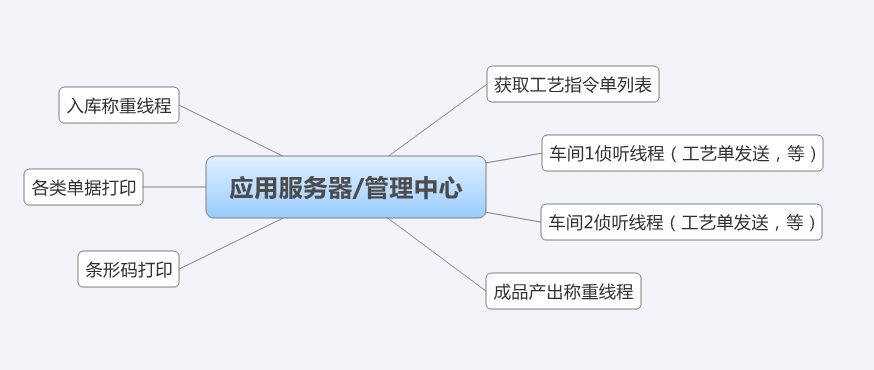

箱等。配料工作终端和电子称重设备可与管理中心系统进行配料称重过程的

管理、配方工艺和称重数据打印及数据汇总、报表生成打印等。

3、生产工艺配方管理:技术人员通过客户端(局域网内任意1台电脑)

可以即时下达配方,监控生产现场状态等,生产工艺卡片的格式可以根

据需要调整,对不同项目可设定不同的修改权限。

4、实现称重过程自动校验:配料操作人员在现场工作终端上根据生产进度要

求,调用技术员编制好的配方信息,按指令进行各种物料的称量。对下达的

配方数据和已称重后的数据不能修改(权限限制),能对每次称量超差进行

报警,满足配方工艺要求后,才能进行下一步操作,实现电脑系统自动校验。

并能根据编制的工艺配方打印出实际配料称重的数据,便于追溯,防止人为

差错。

5、对配方称重数据进行查询、统计。对任意历史称重数据作组合条件查询、

回溯。对一段时间中,某配方、物料实际累计使用重量、消耗成本统计。

6、库存物料和配料过程中实现物料的条码管理。原料进入仓库时,系统根据

物料的种类、批号、读取重量合计后根据桶数生成条形码并打印张贴于原料桶上,在配料操作前,采用无线条码扫描枪对原料进行扫描确认,与工艺下

达的原料一致时才能进行配料称重操作。

7、可以根据用户公司ERP系统相同的数据接口,能实现相关功能的扩展:进

行库存数据动态管理。具体要求有:配料的名称、编码要取ERP系统的物料

主文件,编码同物料编码;任务单编号与生产订单编号相同;称重设备对应

于系统的库位;发料数据自动做ERP系统的发料。

此系统目前在四川自贡硬质合金集团、株洲硬质合金集团成功运用。使用以来杜绝出现由于配料精度等原因引起的产品质量事故。 手工配料管理系统,为其提高产品品质,控制生产成本和日常管理带来显而易见的帮助。客户心声:我们每天都有很多配料工序.以前需要挑选合适的员工.还要严格地监督管理,否则就有可能出现物料浪费、客户投诉、甚至纠纷索赔等问题.但“人”的因素往往是*难控制的.比如员工流动、身体状况和当日心情等因素都可能成为问题点。现在好了.只要按照配料系统的提示,“傻瓜式“地操作。用了一年多下来,再也没有出过错,而且效率也有所提高。现在,我们已经很“依赖”它了。每当有客户来考察.我们总会带到配料间参观.

因为客户看到有唯都科技配料称重管理系统在为自己的订单“保驾护航“,他们往往会流露出满意的表情,这无形中增加了市场竞争中博弈的砝码。

手工配料管理系统的客户利益点

实时质量控制,不再是事后发现问题,而是实时控制.控制人为错误.规范操作流程,确保每次称量的正确性、*性。

强大的生产数据追溯能力

详实而全面地记录配料信息,配方单、称重记录等各环节的数据进行信息化管理,可以进行多种条件查询,历史操作随时重现;*统计原料的真实消耗;更能帮助实现eGMP等各行业认证所需要的管理要求。

全配料流程的信息化管理

全部操作网络化、无纸化.信息瞬间传递.提高生产效率的同时也将一切人

为书写、统计、计算、传递等失误排除。

配方操作

选择完配方后,输入批次号等信息,使用扫描枪进行物料复核,确保选择正确物料.

否则无法进入配料界面。进入配方界面后.操作员可以清晰地看到称重进程,少于

或多于目标值.都无法进入下一物料的配方界面。当正常配完一种物料后,配方称

重单元直接打印配方单,同时将消耗重量数据上传sAP系统进行销料。如果多于目标值.

您可以重新计算配方量,进行在线修正.确保配方比例的准确。少于目标值,如是缺

料原因,可以将该物料“打包“.进行其它物料称重.等有此物料后再进行称重;如是

需要更换批次.可重新输入批次号进行称重。*后将合格的数据上传sAP系统进行销料.

并打印配料标签。

用户登录

本手工配方称重方案支持不同等级的用户权限登录:管理员、操作员、系统维护员等。

管理员可以修改所有生产参数;操作员只能根据操作界面的提示进行操作:系统维护人

员可以对称重系统进行相关的设置。

配方选择

每一个配方称重单元可以独立运行,也可以连接PC进行操作。当连接PC时.SAP系

统直接释放生产订单.配方称重单元可以获取新的生产订单、重做未完成的生产订

单或者直接运行已下载的生产订单。

配方操作

选择完配方后,输入批次号等信息,使用扫描枪进行物料复核,确保选择正确物料.否则无法进入配料界面。进入配方界面后.操作员可以清晰地看到称重进程,少于或多于目标值.都无法进入下一物料的配方界面。当正常配完一种物料后,配方称重单元直接打印配方单,同时将消耗重量数据上传ERP系统进行销料。如果多于目标值.您可以重新计算配方量,进行在线修正.确保配方比例的准确。少于目标值,如是缺料原因,可以将该物料“打包“.进行其它物料称重.等有此物料后再进行称重;如是需要更换批次.可重新输入批次号进行称重。*后将合格的数据上传ERP系统进行销料.并打印配料标签。整个过程中,操作员只需根据配方系统的提示进行操作,*大程度上减少了人为操作的误差,真正实现了自动化的“傻瓜式“手工配方功能。通过此方案的实施,企业实现了生产无纸化,杜绝了人工称量过程中多称、少称、取错原料、取错批次、忘记去皮等各种人为错误.而且减少了损耗.降低了生产成本,同时完善了数据记录,提高了生产管理水平.生产效率也得到大大地提高。